WAGON AUTOMOTIVE : équipementier automobile tier 1

Le groupe WAGON AUTOMOTIVE est un équipementier de rang 1

L’entreprise spécialise les usines. Bressuire et Orense produisent :

- Stores,

- Vitrages assemblés pour portières et toits panoramiques

- Equipements porte bagages barres de toit

Les clients sont tous les usines d’assemblage final constructeurs automobiles.

Les équipements doivent être livrés en Juste à Temps.

- De plus en plus de diversité et de panachage d’options dans leurs livraisons

- Fonctionnement robuste en toutes situations de marché

Besoins

L’entreprise souhaite organiser les flux et implanter les ateliers et les stockages de l’usine de production à Orense :

- Définir l’organisation et l’implantation de la ligne d’assemblage

- Dimensionner les flux internes

- Dimensionner les matériels et les équipements

- Définir la gestion de production permettant la livraison JAT juste à temps kanban et synchrone

L’entreprise souhaite réduire les stocks et les encours du site de production de Bressuire :

- Piloter les fournisseurs, les flux , la logistique externe, la supply chain

- Organiser la logistique interne, les flux et les stockages, les stocks de bords de lignes d’assemblage, les stocks internes

L’entreprise souhaite fiabiliser la gestion de production des sites :

- Gestion de production des lignes de peinture

- Gestion de production des lignes de découpe textiles

Objectifs

Réduction des stocks et des encours de 20%

Réduction de 15% de la charge des caristes préparateurs

Outils

Séminaire schéma directeur industriel

- Analyse VSM value stream mapping

- Simulations

Organisation de supply chain

- Analyses statistiques, modélisation

- Milkrun avec les fournisseurs

- Petit train interne

Gestion de production interne

- Kanban

- Séquenceurs-lanceurs

Analyses et résultats

Afin d’augmenter sa réactivité tout en réduisant ses stocks et encours les usines et satellites de Wagon Automotive doivent mettre en place :

- Une supply-chain robuste avec les fournisseurs

- Une gestion de production réactive en interne

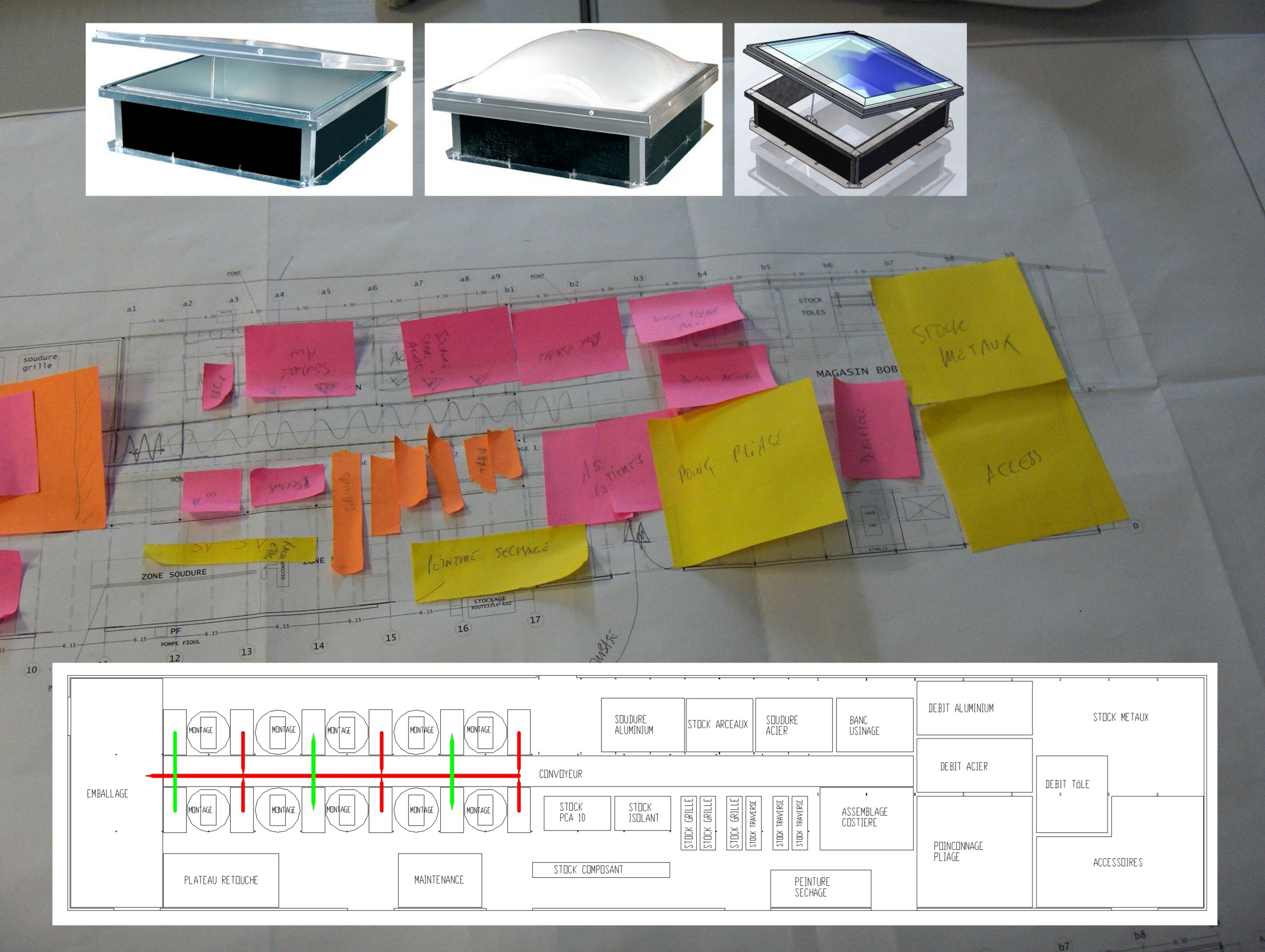

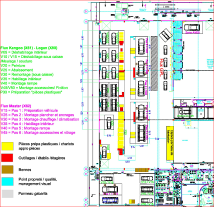

Dans le cas du satellite d’Orense, le travail a consisté en un séminaire consacré au schéma directeur industriel :

- Définition des critères de choix et des arbitrages

- Alternatives d’implantations

- Equipements de ligne

- Dimensionnement des matériels de manutention stockage

Dans le cas de Bressuire, supply chain management et la gestion de production ont été déterminés suite à un VSM value stream mapping initial pour chaque type de flux prolongés par des groupes de travail concernant chaque flux particulier.

Gestion des flux externes

- Définition du système d’appels de livraisons par kanban

- Mise en place de Milkrun avec les fournisseurs

- Dimensionnement et l’implantation interne des magasins

- Equilibrage de la production par la mise en place du cadenceur de production calqué sur la composition de camions fictifs

Gestion de production et des flux internes (plusieurs groupes de travail associant opérateurs et maitrise)

- Règles de gestion des petits trains internes à horaires fixes, étagères kanban

- Dégoulottage de l’atelier de peinture avec la mise en place d’un séquenceur de lots

- Dégoulottage de la coupe textile avec mise en place de kanban

Missions

- 2005 et 2006

- Environ 90 jours