Approvisionnements, stock de sécurité ?

Sécuriser les approvisionnements, le consultant construit les règles de stock de sécurité avec l’entreprise, dans son ERP GPAO.

Comment être sur de toujours disposer des composant et d’articles nécessaires à l’activité de mon entreprise ?

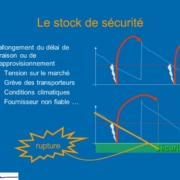

Lorsque l’on utilise 10 articles différents chaque jour et que la fiabilité d’approvisionnement de chacun est de 95%, la probabilité de n’avoir aucun manquant est de 60%. La mise en place d’un stock de sécurité répond au besoin de garantir la disponibilité de tous les composants nécessaires au moment de leur utilisation : tout est affaire de réactivité.. Imaginons que la réactivité du fournisseur soit infinie ; il est capable de répondre immédiatement à tout aléa ou toute variation de besoin : dans ce cas le stock de sécurité n’est d’aucune utilité !

- Fournisseur disposant d’un stock de pièces et qui est situé à proximité

- Pièces totalement standard pouvant être approvisionnées auprès de nombreux fournisseurs

Par contre si la réactivité du fournisseur face à une variation de la demande ou face à un aléa est de 3 semaines : le stock de sécurité devient nécessaire. Dans ce cas il est nécessaire d’évaluer le risque à couvrir pendant ce délai de réactivité du fournisseur

- Quelles peuvent être les variations de besoin ?

- Quels ont été les aléas connus au cours des périodes précédentes ?

- Quelle est l’erreur de prévision typique ?

La mise en place d’un stock de sécurité relève donc d’une analyse des risques industriels et logistiques et du choix stratégique d’accepter ou non certaines ruptures.

- Quelles règles de gestion lui applique-t-on ?

- Quel est le coût de ces stocks ?

L’utilisation des pièces du stock de sécurité est ensuite soumise à

- L’identification du risque

- La définition de priorités d’utilisation

- L’autorisation du gestionnaire