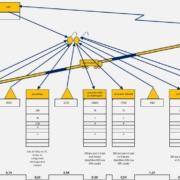

La gestion de supply-chain est une question de « Références-Quantité-Temps-Position ».

Lorsque, pour les différents acteurs de la Supply-Chain, les mailles de temps et de quantité utilisées ne correspondent pas, la compréhension des enjeux est très différente.

Identifier et comprendre les distorsions est la base pour maitriser le risque de défaillance, mettre en place et sécuriser la supply-chain : Le fournisseur gère son outil de production par milliers de tonnes alors que les besoins de l’entreprise sont de quelques kilos ; La période de vente est saisonnière ou liée à un évènement alors que la production est lissée sur l’année …

Construire une Supply-Chain pour une industrie de la petite série ou de l’unitaire : Les leviers sont très différents de ceux utilisés pour une production et une distribution récurrente. En grande série, récurrente, la supply-chain est plus facile à établir et à piloter avec un processus fixé. Alors que dans le cas de petite série, sans récurrence, la supply-chain doit être pilotée de façon agile et réadaptée à chaque nouveau projet.

Est-ce que l’acheteur et le responsable logistique ne se retrouvent pas en contradiction ? En caricaturant, l’acheteur cherche du prix, quelles que soient les conditions d’obtention alors que le responsable logistique cherche à obtenir la bonne quantité au bon moment.

La gestion de Supply-Chain est une question de « couverture de risque », une assurance.

Pour couvrir le risque de rupture, la Supply-Chain peut répondre en utilisant les quatre axes cités au début : dispose-on d’une référence de remplacement en cas de rupture manque ? Dispose-t-on d’une quantité en stock de sécurité cohérent avec le risque de rupture ? Dispose-t-on d’une mesure compensatoire dont la réactivité est cohérente avec ce risque de rupture ? Cette sécurité est-elle positionnée au meilleur endroit dans la chaine de valeur et géographiquement ?

Discutons-en lors de notre prochaine rencontre.

Pour prendre rendez-vous

Cela a commencé par le programme Robot Start PME en 2014

Cela a commencé par le programme Robot Start PME en 2014 Les actions se sont poursuivies avec le programme Industrie du Futur Bretagne en 2015

Les actions se sont poursuivies avec le programme Industrie du Futur Bretagne en 2015