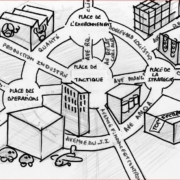

Maitrise de la supply chain

Pendant la crise toute la supply-chain industrielle réduit ses stocks, ses effectifs. Donneurs d’ordre et sous-traitants sont à la même enseigne. Que se passera-t-il le jour de la reprise ?

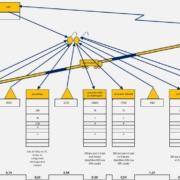

Maitriser la mise sous tension de sa Supply-Chain : comme pour le démarrage d’un train le processus va s’accélérer, subira des à-coups et chacun doit se préparer à cette situation pour ne pas être le maillon faible ! Trois points à consolider simultanément : amont, interne aval.

- Garantir la fiabilité et la réactivité de mes fournisseurs, réactiver les contrats logistiques en intégrant des modalités de prévisions, de livraisons, de retours …

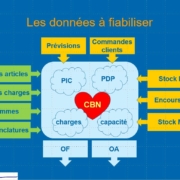

- Recalculer, réviser les règles de gestion de production et de stocks pour garantir la juste couverture, par familles d’articles, par nature …

- Structurer et animer une cellule « Plan Industriel et Commercial » ou « Plan Directeur de Production » pour consolider la visibilité, anticiper les tendances et de prendre les bonnes décisions

Mise sous contrôle des moyens de production …

Maitriser et remettre sous contrôle les moyens de production : Conduirons nous notre usine comme une tondeuse à gazon aux premiers beaux jours ? On la sort du garage et on y va et … elle broute, elle fume, elle ratatouille … ce n’est pas grave on recommencera la semaine prochaine ! Trois points à consolider simultanément : recalage, formation, préventif

- Garantir que la machine est calée sur ses points d’origine

- Rappeler les consignes aux pilotes de lignes, leur faire relire et mettre à jour les modes opératoires et former les nouveaux avec la documentation mise à jour

- Rattraper les quelques opérations de préventif oubliées lors de la période de plus faible activité

Lean Management

Tirer les enseignements de plusieurs mois de « régime ». Les stocks ont été apurés, dans les usines, il a fallu produire en flux réellement tendu, de façon flexible, quelquefois pièce à pièce et la plupart du temps sans stocks. Des modes de gestion et de coordination se sont mis en place pour changer plus facilement de production, gérer visuellement les flux, augmenter la flexibilité des effectifs maintenus : quels sont les points positifs de ces règles, comment les généraliser en période de reprise ?

Dans l’absolu Lean Manufacturing signifierait « production svelte » : ce n’est surtout pas « être trop maigre pour produire un effort ». C’est maintenant, avant la surchauffe qu’il faut s’entrainer, faire de la musculation et adapter les outils.

Le redémarrage fera apparaitre immédiatement les écueils et il faudra être en mesure de les traiter immédiatement.